ALUNAR 3D PRINTERが”Print Quality Troubleshooting Guide”という冊子を出している。

このプリンターは独自設計ではありません。オープンソースプロジェクトRepRapの互換品です。

ですから、ここに記載されている内容はRepRap系の3Dプリンターすべてに通用すると思われます。

日本語抄訳を置いてみる。いつものことですが善意でやっているのであって感謝しろとまではいいませんが、後足で砂かけるような批判的考えしか持てない人は読まないでください。原文読めばいいと思います。

オーバービュー

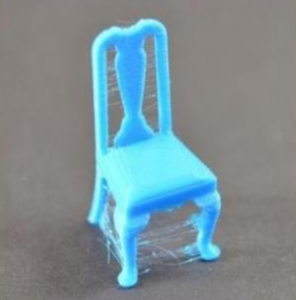

下のサムネイルをみて、遭遇している印刷品質の問題を特定します。

サムネイルをクリックしてガイドのその部分までジャンプして、問題の解決方法を確認してください。 目次やサムネイルから問題を見つけることができない場合は、下にスクロールしていってガイドの各セクションを読んで詳細を確認してください。

各論

スタートポイントからはじまっていない

この問題は新人にとっては非常に一般的ですが、ありがたいことに解決するのも非常に簡単です。

4つの原因が考えられます

印刷開始時にプラスチックを押し出さないでください。

以下はそれぞれの問題を解決する方法を説明します。

1. フィラメントが印刷前にエクストルーダーに装填されなかった

大部分のエクストルーダーは、高温に保たれているときにプラスチックが漏れます。ノズルの内側の熱いプラスチックは先端から流出する傾向があり、これがプラスチックが排出されたノズルの内部に空隙を形成してしまいます。

エクストルーダーを予熱しているときや、印刷の終わりに、印刷の開始時にアイドリングすることがあります。アイドリングの間にプラスチックがしたたりおちて空隙ができます。

この問題を解決するには、印刷を開始する直前にエクストルーダーを準備しノズルがプラスチックでいっぱいになり、エクストルーダーがの準備ができていることを確認します。Curaでこれを行う一般的な方法はスカートと呼ばれるものを含めることです。スカートはあなたの部分の周りに円を描画し、その過程で、それはプラスチックでエクストルーダーをいっぱいにします。

さらにいっぱいにすることが必要な場合は、CuraのExpertタブでスカートのアウトラインの数を増やすことができます。

また、プリンタのコントロールノブを使用してプラスチックをあらかじめ押し出すこともできます。

(訳注:Curaのスカートは強く推奨します。高級3Dプリンターにはついている機能です。)

2. ノズルとベッドの間の距離が近すぎる

ノズルがベッドに近すぎると、プラスチックが押出機から出るのに十分な余地がない場合。

この問題を解決するには、ホットベッドの角で4本のネジを調整し、ネジを時計回りに回すと、ホットベッドが下に移動します。プラスチック押出のための十分なスペースがあるまで距離を広げるために少し回します(距離はA4用紙の厚さ程度です)。

3. フィラメントが駆動歯車に対して剥がれた

3Dプリンタはフィラメントを供給すために小さなギアを使用します。この歯車の歯がフィラメントに噛み込んで、それを正確に制御することができます。

しかし、プラスチック削り屑やフィラメントの欠損があると、ドライブギアはプラスチックを削ることがあります。これが起こると、ドライブギヤは、フィラメントを前後に動かそうとするときに十分な力がかかりません。この問題を解決する方法については、Grinding Filamentセクションを参照してください。

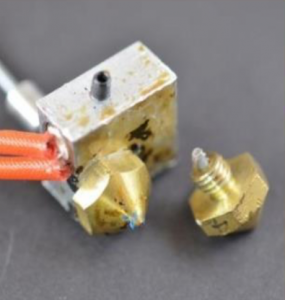

4.エクストルーダーが詰まっている

上記の方法のいずれも問題を解決できない場合は、エクストルーダーが詰まっている可能性があります。

この場合、ヘッドを200度に加熱して、ノズルチップ内を該当のドリルヘッドで掘ることで解消することがあります。

もし、エクストルーダーを分解する必要があったらメーカーに問い合わせてください。

(訳注:200度に加熱して六角レンチでヘッドをそっととりはずし、上部から針金でつついてみてください。詰まっているものがとれることがあります。もしくはヘッドが詰まっている場合は交換用ヘッドと交換してみることをオススメします。この現象は結構、起きます。)

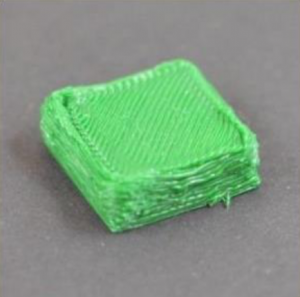

ベッドにプリントが張り付いていない

プリントの最初のレイヤーがプリンタのプラットフォームベッドに強く固定されていなくては、残りの部分を上に構築することができません。

最初のレイヤーがプラットフォームベッドに固定されていない場合は、後で問題が発生します。これらの第1層の固定の問題に対処するにはさまざまな方法がありますので、下記のいくつかの典型的な原因を調べて、それぞれに対処する方法を説明します。

1.プラットフォームベッドのレベルがあっていない

3Dプリンタ(ALUNAR M508の場合)は、4本のネジを使用してベッドの位置を制御します。最初の層をベッドに固定するのが難しい場合は、まずプリンターのベッドが平らで水平であることを確認してください。ベッドが水平でない場合、ベッドの片側がノズルに近すぎて、反対側が遠すぎます。完璧な第1レイヤーを作るには、水平なプリントベッドが必要です。 Alunar 3Dプリンタには、ベッドの水平調整プロセスをガイドする有用なベッド水平調整ビデオが用意されています。このビデオは、ウェブサイトwww.alunar.netにアクセスしてダウンロードセンターにアクセスし、ビデオをダウンロードしたり、オンラインで見ることができます。

2.ノズルがベッドから離れ過ぎている

ベッドが適切に水平になったら、ノズルがビルドプラットフォームに対して正しい高さで始まっていることを確認する必要があります。

目標は、エクストルーダーをビルドプレートから完全な距離に配置することです。ビルドプレートへの良好な接着のためには、フィラメントをビルドプレートに対してわずかに接着させたいとします。

ホットベッドの角で4本のネジを調整します。ネジを反時計回りに回すと、ホットベッドが上に移動します。フィラメントの押し出しのための適切な空間ができるまで距離を減らすために少し回します(距離はA4用紙の厚さ程度です)。この設定を少し調整するだけに注意してください。各レイヤーは通常わずか0.2mmの厚さなので、小さな調整は時間がかかります。

(訳注:プリンターの位置を動かした時も必ず確認してください。)

3. 第1層の印刷が速すぎる

プラスチックを最初の層に押し出し、次の層を開始する前にプラスチックがビルド・プラットフォームの表面に適切に結合します。

最初の層の印刷が速すぎると、プラスチックはビルドプラットフォームに接着する時間がないことがあります。このため、通常、最初のレイヤーをプラスチックがベッドに接着する時間があるように遅い速度にします。

Curaはこの正確な機能の設定を提供します。あなたが “高度な”をクリックし速度に行くタブをクリックすると、 “Bottom Layer Speed”と表示された設定が表示されます。たとえば、最初のレイヤー速度を20に設定すると、最初のレイヤーが20mm / sを印刷することを意味します。プリンタが最初のレイヤー上で動き過ぎていると感じる場合は、この設定を減らしゆっくりにしてみてください。

4. 温度または冷却設定

プラスチックは、温度が下がると収縮する傾向があります。有用な例を提供するために、ABSプラスチックで印刷されている100mm幅の部品を想像してください。

もしエクストルーダーがこのプラスチックを摂氏230度で印刷していたとします。

冷たいビルドプラットフォーム上に堆積されていた場合、ホットノズルから出た後にプラスチックが急速に冷却される可能性が高いです。

3Dプリンタには、使用時にこの冷却プロセスをスピードアップする冷却ファンも含まれています。このABS部品が30℃の室温にまで冷却された場合、幅100mmの部品は約1.5mm縮むことになります。

残念なことに、プリンタのプラットフォームベッドは、通常、一定温度を保ちますが、この事実のために、プラスチックは冷えるにつれてビルドプラットフォームから分離する傾向があります。これは、最初のレイヤーを印刷する際に留意すべき重要な事実です。画層が最初に固着しているように見えても、後で冷却されるときにプリントベッドから離れているように見える場合は、温度と冷却の設定が原因である可能性があります。

ABSのような高温材料を印刷するために、Alunar 3Dプリンタには、これらの問題に対処するための加熱ベッドが含まれています。ベッドに暖かい場合

プリント全体の温度を70〜100℃に保つと、最初の層を暖かく保ち、収縮しないようにします。一般的な出発点として、PLAは40〜6℃に加熱されたベッドに良好に付着する傾向があり、一方、ABSは一般にベッドが70〜100℃に加熱されると良好に機能します。

これらの設定は、コントロールパネルで調整できます。設定プロセス:ノブを押してメニューに入り、コントロールタブに移動して確認し、次にベッドタブに移動して確認し、つまみを回して温度を調整します。

また、最初の数層の冷却ファンを無効にして、最初の層が急激に冷却されないようにすることもできます。

この問題を解決する方法については、「Cura Tutorial」をお読みください。ABS樹脂を使用している場合は冷却ファンを止めるのが一般的です。風とおしの良い環境で作業している場合は、風を遠ざけるためにプリンタを囲ってみてください。

5. 構築プラットフォーム(テープ、接着剤および材料)

異なるプラスチックは異なる材料によく接着する傾向があります。印刷する場合は、ごみがないことを確認します。

プリントを開始する前に、ビルドプラットフォームに埃、グリース、またはオイルがないことを確認してください。水やイソプロピルアルコールでプリントベッドを掃除すると、大きな違いが生じます。一般的な3D印刷材料としてテープがいくつかあります。マスキングテープをプラットフォームベッドの表面に貼り付け、別の素材で印刷したい場合は、簡単に取り外したり交換したりできます。

例えば、PLAは青色テープによく馴染む傾向があり、一方、ABSはカプトンテープ(別名ポリイミドフィルム)によく接着する傾向があります。ビルドプラットフォームの上部に一時的な接着剤やスプレーを使用することもできます。ヘアスプレー、接着剤スティック、および他の粘着性のある物質は、他のすべてが失敗した場合、非常にうまく機能する傾向があります。あなたに最適なものを試してみてください!

(訳注:これがしばしばヘアスプレーを吹き付けるという作業です。とくに「花王 ケープ」のスーパーハードがいいといいます。誤解しないでほしいのが、これらの作業はすべて台の表面に細かい凸凹を作りプラスチックを食い込ませようという意図であり、接着ではありません。油がついているなど触って滑りやすい状態であると、ほぼ失敗します。先によく確認してください)

6. 他のすべてが失敗したとき

場合によっては、十分な表面積を持たない非常に小さな部品を印刷することがあります。

CURAはベッドに対して大きい表面を作り出すいくつかのオプションをもっています。

ひとつは”brim”と呼ばれるものです。パーツの周りに余分な縁取りをします。

このオプションは、「サポート」タブの端に移動し「プラットフォーム接着タイプ」オプションを有効にします。

詳細は「Cura Tutorial」を見てください。

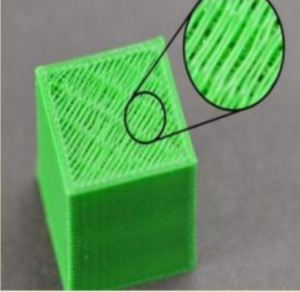

十分なプラスチックがエクストルーダーから出ていない

Curaには、3Dプリンタがどのくらいの量のプラスチックを押出すべきかを決定するために使用される設定が含まれています。

しかし、3Dプリンタはソフトウェアが期待するものよりも少ないプラスチックしか出ていない可能性があります

このような場合は、各レイヤーの隣接する間に隙間ができます。

プリンタが十分な量のプラスチックを押し出しているかどうかをテストする最も信頼性の高い方法は、少なくとも3周の輪郭を持つ単純な20mmの高さの立方体を印刷することです。

立方体の上部で、3つの周囲が強く結合しているかどうかを確認してください。 3つの出力の間に隙間がある場合、プラスチックが足りません。

いくつかの原因が考えられますが、これについては以下で要約しています。

1. フィラメントの直径が正しくない

最初に確認する必要があるのは、ソフトウェアが使用しているフィラメントの直径です。

この設定は「基本設定」をクリックすると表示されます。

“フィラメント”タブに移動します。 この値が購入したフィラメントと一致することを確認してください。

フィラメント直径の最も一般的な値は、1.75mmおよび2.85mmです。 Alunar 3Dプリンタフィラメントの直径は1.75mmです。

2. エクストルーダーの押出速度を上げる

フィラメントの直径が正しいが、押し出しの問題がまだ発生している場合は、押出速度を調整する必要があります。

これは非常に簡単です。

Alunar 3Dプリンタのコントロールパネルで、押し出されたプラスチックの量(流量とも呼ばれます)を簡単に変更することができます。

ノブを回して “Configuration”を入力すると、設定が表示されます。

“モーション”に回し、 “Esteps / mm”タブを確認し、ノブを回して押し出し速度を調整します。

デフォルト値は95mm/sです。97mm/sに変更できます。

つまり、この設定によりプラスチックは以前より2mm/s以上早く押し出されます。

押し出し速度を上げてから、テストキューブを再印刷して、境界線の間にまだギャップがあるかどうかを確認してください。

多すぎるプラスチックを押し出すことを避けるために少しずつ増加してください。

押し出すプラスチックが多すぎる

ソフトウェアはプリンタと常に連携して作業を進めています。

ノズルが正しい量のプラスチックを押し出していることを確認します。 この正確な押出は、良好な印刷品質を達成する上で重要な要素です。

しかし、ほとんどの3Dプリンタでは、実際に押し出されたプラスチックの量を監視する方法がありません。

押し出し設定が正しく設定されていない場合、プリンタはソフトウェアが予想するよりも多くのプラスチックを押し出すことがあります。

この問題を解決するには、Alunar 3Dコントロールパネルで確認する必要がある設定がいくつかあります。

より詳細な説明については、「十分なプラスチックを押し出さない」セクションを参照してください。

記事内容はプラスチックが足りない場合の話しですが、逆に設定して押出速度を遅くすればよいのです。

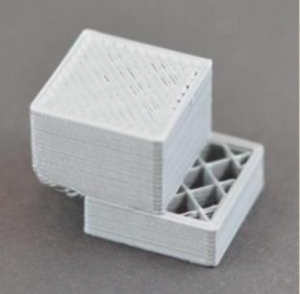

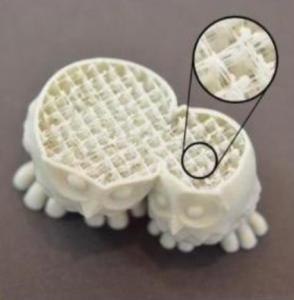

一番上のレイヤーに穴や空きができる

プラスチックを節約するために、ほとんどの3Dプリントした部品は、中空の内部を取り巻く堅いシェルを持つように作られています。

例えば、内部の30%のみが固体のプラスチックであり、残りは空気ということです。

これを実現するために、Alunar 3Dでは、パートの上下に必要なソリッドレイヤーの数を指定できます。

たとえば、5つの上および下のソリッドレイヤーを持つ単純なキューブを印刷する場合、ソフトウェアは上部に5つの完全なソリッドレイヤーを印刷し、中央の部分は部分的に中空の層として印刷されます。

ただし、使用している設定によっては、プリントの上のソリッドレイヤーが完全に固いものではないことがあります。これらのソリッドレイヤーを構成する押し出しの間にギャップや穴が見える場合があります。この問題が発生した場合は、修正するために調整できる設定がいくつかあります。

1. 上層の固体層が不十分

調整する最初の設定は、上の固体層の数です。中空の部分の上に100%の固形層を印刷しようとすると、中空部分のなにもない部分を横切ってプラスチックは印刷されます。この時垂れ下がることがあります。このため、印刷物の上部にいくつかのソリッドレイヤーを印刷して、すっきりとした完全なソリッドなサーフェスを確保することが一般的です。経験則として、プリントの最上部の個体層の厚さを少なくとも0.6mmにしたいとします。0.2mmの高さを使用している場合は、少なくとも3つのベタ層が作られることになります。

0.1mmの層の高さで印刷する場合、同じ効果を得るには、上部に6つのレイヤーが必要となります。上面の押し出しの間に隙間がある場合は、最上の固体層の数を増やしてください。

たとえば、わずか0.6mmのソリッドレイヤーのみを使用して問題に気付いた場合は、1mmのソリッドレイヤーで印刷して、問題が改善されているかどうかを確認してください。

追加のソリッドレイヤーは、部品寸法内で計算し、部品の外面にサイズを追加しないことに注意してください。

ベーシックをクリックしてBottom / Top Thicknessタブを選択すると、ソリッドレイヤーの設定を調整できます。

2. 充填率が低すぎる

部品の内部の充填材が層の基礎として機能します.

その上に。最上のソリッドレイヤーは印刷されます。

充填率が非常に低い場合、大きな空隙があります。

たとえば、10%の充填率を使用している場合、部品の内部の残りの90%が中空になります。

非常に大きなエアギャップができることがあります。 トップソリッドレイヤーの数を増やしても、プリントの上にギャップが残っている場合は、ギャップがなくなるかどうかを確認するために、充填率を上げてみてください。

たとえば、充填率が以前の10%だった場合は、30%の充填率を試してください。これは、印刷の上部にある固体層の基礎をはるかに向上させます。

3. アンダー押出

塗りつぶしの割合と上層のソリッドレイヤーの数を増やしてみましたが、まだプリントした上部にギャップがある場合は、エクストルーダーの押出の問題である可能性があります。 これは、ノズルがソフトウェアが期待しているほど多くのプラスチックを押出していないことを意味します。

この問題の詳細な説明と修正方法については、”十分なプラスチックが押し出されていない”セクションをお読みください。

糸をひいたり形状がはっきりしない

糸(滲み、または「毛むくじゃらの」プリントとしても知られています)は、3Dプリントされたモデル上に小さなプラスチックの糸が残ってしまう現象です。典型的には、エクストルーダーが新しい位置に移動している間にノズルから樹脂がはみ出るせいです。

ありがたいことに、Curaのいくつかの設定がこの問題に役立ちます。

過剰なストリングに対処するために使用される最も一般的な設定は、退縮(retraction)と呼ばれるものです。退縮が有効になっている場合、押出機がモデルの1つのセクションを印刷すると、フィラメントがノズルに逆方向に引き込まれて糸引き対策として機能します。再び印刷を開始する時間であると、フィラメントはノズル内に押し戻され、プラスチックは再び先端からの押し出しを開始します。

退縮を設定するには「基本」をクリックし、「品質」タブをクリックします。エクストルーダーの退縮(retraction)オプションが有効になっていることを確認します。下のセクションでは、押出機の温度設定など、重要な後退設定と、糸引きに対処するために使用できるその他の設定について説明します。

1. 退縮の距離

最も重要な後退設定は後退距離です。これで、どれだけのプラスチックがノズルから引き出されるかを決定されます。

Curaでは、[詳細]をクリックし、[引き込み]タブをクリックして後退距離を設定します。

一般に、ノズルから引き込まれるプラスチックが多いほど、移動中にノズルがすすむ可能性は低くなります。 ほとんどの直接駆動エクストルーダーは3.5mmの後退距離しか必要としません。 糸が引っ掛かった場合は、毎回退縮距離を0.5mmずつ増やして、もう一度テストして性能が向上するかどうかを確認してください。

2. 退縮の速度

退縮速度は、フィラメントがノズルからどれくらい早く後退するかを決定します。あまりにもゆっくりだと、プラスチックがエクストルーダーが次の目的地に移動する前に漏れが始まる可能性があります。あまりにも速く退縮すると、フィラメントがノズル内部の熱いプラスチックから分離することがあります。または、ドライブギアの素早い動きがフィラメントの断片を粉砕することもあります。

通常、30〜50mm/秒です。

Curaには、事前に設定された多くのプロファイルが用意されています。これは、後退速度が最も良くなる出発点を提供しますが、使用する材料によって理想的な値が異なる可能性があるため、速度を変えると、糸の量が減ることがあります。

3. 温度が高すぎる

過剰なストリングの次の原因は、エクストルーダーの温度である。 温度が高すぎると、ノズル内部のプラスチックは非常に粘性が低くなり、容易にノズルから漏れます。 しかし、温度が低すぎると、プラスチックは幾分固くノズルからの押し出しが困難になります。

縮退の設定が正しいと思われるが、依然として問題が発生している場合は、エクストルーダーの温度を5~10度下げてみてください。

これは、最終的な印刷品質に重大な影響を与える可能性があります。 ノブを回してコントロールパネルからこれらの設定を調整することができます。

ノブを押してメニュー、 “コントロール”を選択し、”ノズル”を選択ノブを回して温度を調整します。

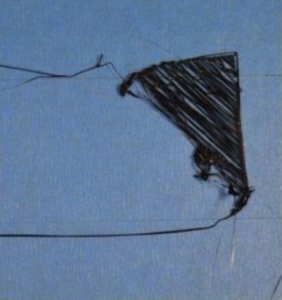

熱すぎる

エクストルーダーからでてくるプラスチックは、摂氏190〜240度の範囲です。プラスチックはまだ熱いですが、柔軟性があり、簡単に異なる形状に形成されます。しかし、それが冷えるにつれて、それは素早くしっかりとした形になります。プラスチックがノズルを通って自由に流れるように、温度と冷却のバランスを正しく取る必要がありますが、3D印刷部品の正確な寸法を維持するために急速に固化する必要があります。

このバランスがとれていない場合、部品の外観がくずれる品質の問題が発生することがあります。

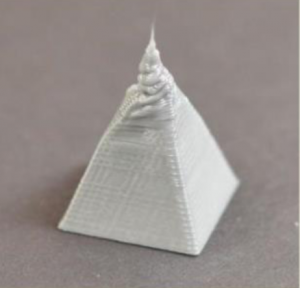

画像でわかるように、ピラミッドの上部に押し出されたフィラメントは、その形状を保持するのに十分に迅速に冷却することができませんでした。以下のセクションでは、過熱の一般的な原因とその防止方法について検討します。

1. 不十分な冷却

過熱の最も一般的な原因は、プラスチックが十分に速く冷却されていないことです。これが起こると、熱いプラスチックは自由に形をかえ冷えてしまいます。多くのプラスチックでは、印刷後に層が急激に冷却されて形状が変化しないようにする方法がとられています。 3Dプリンタには(ノズルに吹き付ける)冷却ファンが付いていますので、ファンの電力を上げてプラスチックをより早く冷却してみてください。ファンのパワーを高める方法については、「Cura Tutorial」をお読みください

2. 高すぎる温度で印刷している

すでに冷却ファンを使用していてもこの問題が発生している場合は、より低温で印刷する必要があります。プラスチックがより低い温度でエクストルーダーから出力され、より速く凝固し、その形状を保持することができます。

印刷温度を5〜10度下げてみましょう。温度の設定方法については、「Curaチュートリアル」をお読みください。あまりにも温度を下げすぎないように注意してください。そうしないと、プラスチックがノズルの小さな開口部から押し出されるほど熱くならない場合があります。

3. 印刷が早すぎる

各層をすばやく印刷する場合は、前の層を適切に冷却するのに十分な時間が必要です。

これは、各層が印刷に数秒しかかからない非常に小さな部品の場合に特に重要です。

冷却ファンを使用していても、これらの小さな層の印刷速度を下げる必要があります。

層が凝固するのに十分な時間。 Curaには非常に簡単なオプションが含まれています。 [詳細]をクリックすると、[クール]タブの[最小レイヤー時間]が表示されます。このセクションは、印刷速度を自動的に遅くするために使用されます

小さなレイヤーでは、次のレイヤーを印刷する前に冷却し固められるのに十分な時間を確保します。たとえば、10秒以上かかるレイヤーの印刷速度をソフトウェアが調整できるようにすると、プログラムはこれらの小さなレイヤーの印刷速度を自動的に遅くします。これは、これらの過熱問題に対処するための重要な機能です。

4. 上記のすべてが失敗した場合は、一度に複数の部品を印刷してみてください

上記の3つの項目を既に試してもまだ十分な冷却を達成できない場合は、もう1つ試してみてください。

モデルを選択して(モデルを選択>右クリック>オブジェクトを掛ける)、または同時に印刷可能な第2のオブジェクトをインポートして、Curaで印刷しようとしている部分のコピーを作成します。一度に2つのオブジェクトを印刷することで、個々の部品ごとに冷却時間を長くすることができます。ホットノズルは、2番目の部品をプリントするためにビルドプラットフォーム上の別の場所に移動する必要があります。これにより、最初の部品が冷却されるのを簡単に緩和できます。これは過熱問題を解決するためのシンプルでありながら非常に効果的な戦略です。

レイヤーがずれたかアライメントがおかしい

ほとんどの3Dプリンタは、ノズルの実際の位置に関するフィードバックがありません。

(訳注:だから必ずホームアドレスに戻ってから印刷が開始されます)

プリンターはノズルを特定の場所に移動しようとモーターに命令するだけで、到達していることを期待しています。

ほとんどの場合、プリンタを駆動するステッピングモータは非常に強力であり、ノズルの移動を妨げる大きな負荷がないため、正常に動作します。しかし、何かがうまくいかない場合、プリンタはこれを検出する方法がありません。

たとえば、印刷中にプリンタに衝撃が加わり、ノズルがどこかに移動してしまうとマシンはこれを検出するためのフィードバックを持っていないので、何も起こっていないかのように印刷を続けます。

レイヤー(層)の位置がずれていることがわかったら通常、以下の原因の1つです。

残念ながら、これらのエラーが発生すると解決する方法がないので、以下でこれらの問題を解決する方法を説明します。

1. ノズルの動きが速すぎる

非常に高速で印刷している場合は、3Dプリンタのモーターが追いついていない可能性があります。モーターよりもプリンタを速く動かそうとするとモータが希望の位置に到達しない時、通常はクリック音が聞こえます。

この場合、プリントの残りの部分は、その前に印刷された部分と整列しません。

プリンターの動きが速すぎると思われる場合は、印刷速度を下げて問題が解決したかどうかを確認してください。

3Dプリンタのコントロールパネルのつまみを回すと、印刷速度が遅くなります。

2 機械的または電気的問題

プリント速度を落とした後でも、レイヤーのずれが続くならば、プリンタの機械的または電気的な問題が原因と考えられます。

たとえば、ほとんどの3Dプリンタでは、モーターがノズルの位置を制御できるベルトが使用されています。

ベルトは、ゴム材料で作られいるのが典型的で、追加の強度を提供するために鋼線で補強されていることがあります。時間が経つと、これらのベルトが伸張し、ノズルを位置決めするために使用されるベルトの張力が弱まっていることがあります。

張力が緩すぎると、ベルトが駆動プーリーの上を滑ることがあります。つまり、プーリーが空転するのです。

ベルトが強い強度で取り付けられていた場合も問題を引き起こす可能性があります。ベルトが負荷が過大になると、モータのベアリングに余分な摩擦が発生する可能性があります。

理想的な組み立てには、ベルトを適切に締めることが必要です。スリップするが、システムが回転できない場所にはあまりにもきつくない。印刷していて整列していないレイヤーに気づいたら、あなたのベルトがすべて適切な張力を持っていることを確認してください。

もし問題があると思われる場合は、ベルトの張り具合を調整する方法についてプリンタの製造元に相談してください。

多くの3Dプリンタのベルトは小さなセットスクリューを使用してステッピングモーターシャフトに取り付けられたプーリーによって駆動されます。これらのプーリーとモーターのシャフトと、2つの部品が一緒に回転するようにします。

しかしプーリーの止めねじが緩むと、プーリーはモータシャフトと共に回転しなくなることがあります。

モーターは回転しているかもしれないが、プーリーとベルトが動いていないことを意味します。

これが起こると、ノズルは所望の位置に到達せず、プリンティングのすべての層の位置合わせに影響を及ぼします。

レイヤーズレが再発する場合は、すべてのモーターとプーリーが適切に締め付けられていることを確認する必要があります。

また、モーターがその位置を失う可能性のある一般的な電気的問題がいくつかあります。

例えば、モーターをドライブするために十分でない電流だと回転する十分なパワーがありません。

また、モータドライバチップが過熱している場合は、チップが冷却するまでモータを一時的に回転を停止するように設計されていることもあります。これはすべてではありませんが、レイヤーのずれの原因となる一般的な電気的および機械的原因のいくつかのアイデアを示しました。

レイヤーが割れている

3Dプリンティングは、すべてのレイヤーをまとめひとつのオブジェクトにすることによって完成します。 各連続するレイヤーは前のレイヤーの上に印刷され、最後に所望の3D形状を生成します。

しかし、最終的な完成品が強く、信頼できるものであるためには、各層がその下層に適切に結合する必要があります。

層同士が十分に結合していない場合、一部が分割または分離することがあります。 以下では、いくつかの典型的な原因を調べて、それぞれを解決するための提案を行います。

1.層の高さが大きすぎる場合

ほとんどの3D印刷ノズルは、0.3~0.5mmの直径です。プラスチックがこの小さな開口部から圧縮して出力されることで、非常に精密な部品を生産することができます。

しかし、これらの小さなノズルは、どれくらいの層の高さを使用できるかについていくつかの制限が生じます。

プラスチックの1つのレイヤーを別のレイヤーの上に印刷する場合、新しいレイヤーがそのレイヤーの下のレイヤーに押し付けられていることを確認して、2つのレイヤーが結合するようにする必要があります。

一般的な経験則として、レイヤーの高さがノズルの直径よりも20%小さいことが推奨されます。

たとえば、0.4mmのノズルを使用している場合は、層の高さが0.32mmを超えるべきではありません。

そうでないとプラスチックの各層は、その下の層に適切に接着できません。

したがって、プリントしてレイヤー同士が固着していないことに気がついた場合は、まずレイヤーの高さとノズルのサイズを比較する必要があります。レイヤーの高さを減らして、レイヤーがよりよく結合するのに役立つかどうかを確認してください。 Curaで “Basic”をクリックし、 “Layer height”を設定すると、これを行うことができます。詳細は、「Curaチュートリアル」をお読みください。

2. 印刷温度が低すぎる場合

温たまっているプラスチックは常に冷たいプラスチックよりもはるかに良く接着します。

レイヤーがうまく結合していないことがわかっていて、層の高さがそれほど大きくない場合は、フィラメントをより高い温度で印刷して強固な結合を形成する必要がある可能性があります。

たとえば、ABS樹脂を190℃で印刷しようとすると、部品の層が簡単に割れてしまうことがあります。ABSは一般的に220〜240°C付近で印刷する必要があるため、190℃では印刷物のレイヤー間に強固な結合を作り出されていないのです。

したがって、これが問題であると思われる場合は、使うフィラメントに適切な温度を使用していることを確認してください。接着力が不足している時は向上するかどうかを確認するために、温度を5~10度上昇させてください。

印刷温度の設定方法については、「Cure Tutorial」または「3D printer Control Panel Instructions」を参照してください。

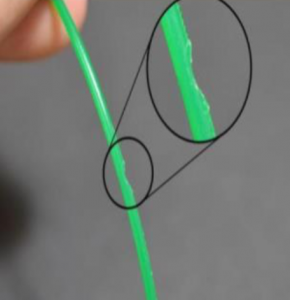

フィラメントが削れている

ほとんどの3Dプリンタは、フィラメントをふたつの歯車の間でつかむ小型のドライブギアを使用します。ドライブギアはフィラメントに噛み込み、前後に押します。

フィラメントが動けない時に駆動ギアが回転し続けると、フィラメントはギアで削れてしまいます。

多くの人々はフィラメントが「はぎ取られている」と言いますが、エクストルーダーの動きは正しいのです。

これが起こっている場合、粉砕されたプラスチックからの小さなプラスチック削りくずがたくさん見られます。

また、エクストルーダーが回転しているのに、フィラメントが引き込まれていないことでわかります。

この問題を解決する最も簡単な方法を以下で説明します。

1. エクストルーダーの温度を上げる

フィラメントが削れている場合、エクストルーダーの温度を5~10度上昇させ、プラスチックがより容易に流れるようにしてください。

エクストルーダーの温度を設定する方法については、「Cure Tutorial」または「3D printer Control Panel Instructions」を参照してください。プラスチックは常により高い温度で容易に流れるので、これは調整するのに非常に有益な設定になります。

2. 印刷が速すぎる

温度を上げてもフィラメントが削られ続けている場合は、印刷速度を遅くすることです。

これを行うことにより、フィラメントがより時間をかけて押出されるので、エクストルーダーのモータは速く回転する必要がなくなります。はエクストルーダーの回転が遅いと、研削の問題を回避するのに役立ちます。

プリンターコントロールパネルでノブを押してメニューに入り、 “Configuration”を選択してから “motion”を選択し、 “Esteps/mm”で押出速度を調整します。

デフォルト値は95mm/sです。 93mm/sに変更してみてください。つまり、2mmのプラスチックがノズルから1秒間に押し出される量が少なくなります。

プラスチックを押し出すことを避けるために少しだけ減らし、フィラメント研削がなくなるかどうかを確認してください。

3 ノズルの詰まりを確認する

温度を上げて印刷速度を遅くしてもフィラメント研削が発生している場合は、ノズルが部分的に詰まっているかもしれません。この問題のトラブルシューティング方法については、”エクストルーダーの詰まり”(次章)のセクションを参照してください。

エクストルーダーの詰まり

3Dプリンターは、その生涯のうちにたくさんのプラスチックを溶かして押し出す必要があります。さらに複雑なのは、プラスチックはすべてひとつの砂粒と同じくらいの小さな穴を通ってエクストルーダーから出ていかねばなりません。

必然的に、このプロセスで何かがうまくいかないことで、ノズルからプラスチックを押し出すことができなくなることがあります。

これらの詰まりは、通常、ノズル内部になにかがうまくいかずプラスチックの動きを妨げているのが原因です。

詰まったノズルを修復するために使用できるいくつかの簡単なトラブルシューティングの手順について説明します。

1. フィラメントをエクストルーダーに手動で押し込む

試みる価値があるかもしれない最初の1つは、手動でフィラメントをエクストルーダーに押し込むことです。

3Dプリンターのコントロールパネルを開き、フィラメントの適切な温度になるまでエクストルーダーを加熱します。

次に、コントロールノブを使用して、10mmなどの少量のプラスチックを押し出します。

「フィラメント引き出しチュートリアル」を参照してください。エクストルーダーのモーターが回転しているので、手を軽く使ってフィラメントが吸い込まれていくのを助けます。

多くの場合、この手助けで問題が解決します。

2. フィラメントをリロードする

まだフィラメントが動かない場合は、フィラメントをアンロードする必要があります。エクストルーダーが適切な温度に加熱されていることを確認し、次にフィラメントを押し込み、素早く引き出します。

以前のようにフィラメントが動いていない場合は、追加の力を加える必要があります。フィラメントをすばやく抜いたら、はさみでフィラメントの溶融または損傷した部分を切ります。

次に、フィラメントをリロードして、フィラメントの新しい損傷していない部分で押し出すことができるかどうかを確認します。 「フィラメント引き出しチュートリアル」を参照してください。

3. ノズルを清掃する

ノズルからプラスチックがでないなら、それはこれが原因です。

ノズルをきれいにする必要があります。

エクストルーダーを200℃以上に加熱してから手動で(レバーを押しながら)フィラメントを引き抜いてください(うまくいけば、内部にある破片と一緒に抜けます)。 内部直径のドリル(または銅線)をノズル先端に押し込むことでエクストルーダーの詰まりを取ることができます。 他にもたくさんの方法があり、それぞれのエクストルーダーが異なるため、正確な指示についてはプリンタの製造元にお問い合わせください。

(訳注:ドリルなどでつつくと、原因のゴミを圧縮してしまっていることもあります。加熱してからノズルを左回りに工具で回してはずしてみてください。エクストルーダー内部のゴミをドリルや銅線で押し出します。もし、なにもないようでしたら、ノズルを調べるてゴミを取るか、交換します。もっとも繊細な修理です)

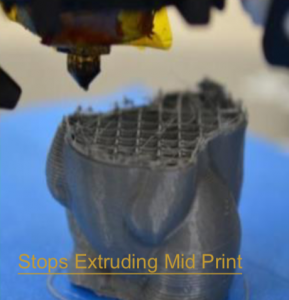

エクストルーダーがプリント中に止った

印刷の開始時にはプリントが適切にできていて、後で突然停止した場合、以下の各々の原因を説明し、問題を解決するための提案を行います。印刷の開始時からエクストルーダーに問題があった場合は、「印刷の開始時にはみ出していない」を参照してください。

1. フィラメントがなくなってしまった

これはかなりわかりやすいことですが、他の問題を調べる前に、まずフィラメントがノズルに通じていることを確認してください。スプールからなくなった場合は新しいスプールをロードする必要があります。

2. フィラメントがドライブギアから取れた

印刷中に、押出モーターは、フィラメントをノズルに押し込もうとして回転していますので、プリンターはプラスチックを押出し続けることができます。

もし、早すぎる速度でプリントしようとしたり、余りにも多くのプラスチックを押出そうとすると、モーターはドライブギアがフィラメントを掴めずにフィラメントを研磨してしまうことがあります。

エクストルーダーのモーターが回転しているのにフィラメントが動いていない場合、これが原因である可能性があります。この問題を解決する方法の詳細については、”フィラメントが削れている”のセクションを参照してください。

3. 押出機が詰まっている

上記の原因のどれもあなたに当てはまらない場合は、押出機が詰まっている可能性が高いです。これが印刷の途中で起こった場合は、点検し、フィラメントがきれいで、スプールにほこりがないことを確認してください。フィラメントに埃が付着していると、エクストルーダーの詰まりを起こすことがあります。

ノズルの内側にある。目詰まりしたエクストルーダーには他にもいくつかの原因が考えられますので、”エクストルーダーの詰まり”セクションを参照してください。

4. エクストルーダーのモータードライバーの過熱

エクストルーダーのモーターは印刷中に非常に激しく働かなければなりません。それは常に前後に移動しながら、プラスチックを前後に押して引っ張りだします。

この高速動作にはかなりの電流が必要であり、プリンタの電子機器は十分冷却されていないと、モータドライバの電子回路が過熱する可能性があります。

これらのモータードライバーは通常、温度が高すぎるとドライバーの動作を停止させるサーマルカットオフがあります。これが起こると、XおよびY軸モータは回転してエクストルーダーを移動させるが、エクストルーダーモータはまったく動いていないということになります。

通常、3Dプリンタはエクストルーダーに冷却ファンがつけられていてモータ自体は冷却します。

この場合、プリンタの電源をオフにして電子機器の冷却を待つほうがよいでしょう。

(訳注:フィラメントが切れることがあります。多くの場合、湿気を吸ってしまったフィラメントです。乾燥ボックスに24時間以上入れておくと復活します。いずれにしても外気にさらしたフィラメントは湿度対策が必要です。)

フィラメントの供給が弱い

3D印刷された部品の内部は、モデルの全体的な強さに多いに関係します。また、内部構造と外殻を接続する役割を果たします。

部品の内部が弱いか弦のようにたるんで見える場合は、ソフトウェア内のいくつかの設定を調整して、強度をあげることができます。

1. 充填密度を増加させる

印刷プロセス中、塗りつぶし濃度は制作物の強度に大きな影響を及ぼす。充填密度が低すぎる場合には、多数の空隙ができます。充填密度を適切に高くすると、印刷をよりしっかりと行うことができます。

2. 印刷速度をさげる

造形物の内部は通常、他のどの部分よりも速く印刷されます。あまりにも速く印刷しようとすると、エクストルーダーは追いつくことができなくなります

内側へフィラメントの供給が十分でないことに気づいたらノズルがソフトウェアが期待するほどのプラスチックを押し出していないということなので、複数の塗りつぶしパターンを試すことができます。

それでも塗りつぶしで問題が続く場合は、印刷速度を落としてみてください。

これを行うには、「詳細設定」をクリックし、速度を選択します。内部の充填印刷に使用される速度を直接制御する「インフィル速度」を調整します。たとえば、以前に60mm/sで印刷していた場合は、その値を50%減少させると、供給が強くなるか見てください。

コーナーのゆがみや反り

印刷物に反りの問題が見られる場合は、通常、過熱の問題が起きています。 プラスチックは非常に高温で押し出され、

それは時間の経過とともに形が変わります。

反りは、凝固する時に変形する時間がないほど各層を急速に冷却することによって防止することができます。

この問題の詳細な説明と解決方法については、熱すぎるセクションをお読みください。 プリントの最初から歪んでいる場合は、ベッドに固執しないセクションを参照して、最初のレイヤの問題に対処してください。

(訳注:印刷した底面が反る場合、ベッドが冷たいことが指摘されることがあります。安い機器はベッドを温める機能がないので周辺を囲うなどして温度をあげるしかありません。また、フィラメントが湿気を吸っている場合にも起きます。)

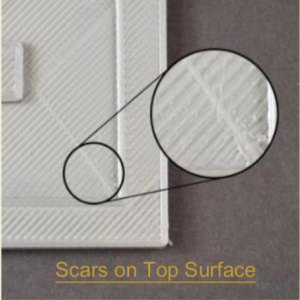

一番上に傷

3Dプリンティングの利点の1つは、パーツが一度に構成されることです。

これは、個々の層は独立しており、ノズルが自由に動くことができることを意味しています。

部品の構築中、非常に高速な印刷をしますが、ノズルが以前に印刷されたレイヤーの上を移動するときに、ノズルがマークを残すことに気づくかもしれません。

これは通常、パートの最上部のソリッドレイヤーで最もよく見えます。これらの傷やマークは、ノズルが新しい場所に移動しようとしたときに発生しますが、以前に印刷されたプラスチックを横切ってドラッグされます。

以下のセクションでは、いくつかの原因を指摘し、どのような設定を調整して起こるのかを防ぐための推奨事項があります。

1.あまりにも多くのプラスチックを押し出す

最初に確認するべきことの1つは、プラスチックの出力が多すぎないかということです。あまりにも多くのプラスチックを押し出すと、各レイヤーはわずかに意図したものよりも厚くなります。

この上をノズルが各層を横切って移動しようとするとき、余分なプラスチックの一部を引きずる可能性があります。

他の設定を見る前に、あまりにも多くのプラスチックを押し出していないことを確認する必要があります。詳細については、多すぎるプラスチックセクションをお読みください。

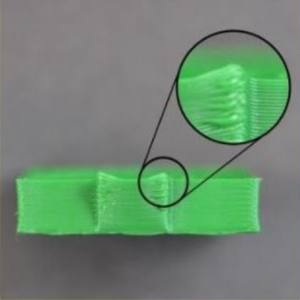

床の角に穴や隙間ができている

3Dプリンターのプリンティングは、各層は下の層に頼っています。

しかし、プリントに使用されるプラスチックの量も適切であるべきなので、基礎の強度と使用するプラスチックの量とのバランスを取る必要があります。

基礎が十分でなければ、層の間に穴や隙間が見えるようになります。

これは、とくにパーツのサイズが変化しているコーナー(たとえば、40mm立方体の上に20mm立方体を印刷している場合など)で最も一般的です。小さなサイズに変わるときは、20mm立方体の側壁を支えるのに十分な基礎があることを確認する必要があります。

弱い基盤には、いくつかの典型的な原因があります。以下ではそれぞれについて説明し、Curaで印刷を改善するために使用できる設定を示します。

1. 十分ではない周辺壁

あなたのパーツにアウトラインの周辺壁(Perimeter)の厚さを追加すると、基礎の強さが大幅に向上します。

部品の内部は、通常、中空 です。周辺壁の厚さは重要な効果をもたらします。

この設定を調整するには、[基本]をクリックし、[シェルの太さ]をクリックして値を設定します。たとえば、以前に0.6mmの周長で印刷していた場合は、同じ印刷を1.2mmの間隔で試してみてください。

2. 上層の固体層が不十分

基礎が弱いもう一つの一般的な原因は、プリントの上面に十分なベタ層がないことです。薄い天井はできません。

上に印刷された構造を適切に支持するには、「基本設定」をクリックし、「下側/上側の厚さ」を選択して適切な値を設定することによって調整できます。0.6mmのソリッドレイヤーしか使用していなかった場合は、1.2mmトップソリッドレイヤーと同じプリントで、基盤が改善されているかどうかを確認できます。

3. 内部の充填密度が低すぎる

確認すべき最後の設定は、充填密度です。 「基本」の「塗りつぶし密度」タブで値を設定します。

上の固体層は上に構築されます。これらの層をサポートするのに十分な充填材があることが重要です。たとえば、以前に20%の充填率を使用していた場合は、その値を40%に増やして、印刷品質が向上するかどうかを確認してください。

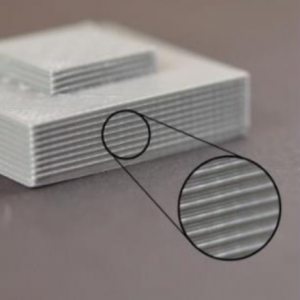

プリントした横に線ができている

印刷された部分の側面は、何百もの個々の層の集合です。プリンターが適切に機能している場合、これらのレイヤーは単一のすべらかな表面に見えます。

しかし、これらのレイヤの1つで何か問題が生じている場合、外側からはっきりと見えます。

これらの不適切なレイヤーは、パーツの側面にある線やでっぱりのように見えることがあります。

多くの場合、欠陥は周期的です。すなわち、線が繰り返しパターン(すなわち、15層ごとに1回)で現れます。

以下のセクションでは、これらの問題の一般的な原因をいくつか見ていきます。

1. 不均一な押出

この問題の最も一般的な原因はフィラメントの品質が悪いことです。フィラメントの公差が非常に狭い場合、このバリエーションに気付くでしょう

例えば、糸の直径がスプールの長さのわずか5%だけ変化した場合、ノズルから押し出されたプラスチックの幅は0.05mmも変わる可能性があります。この余分な押し出しによって、他よりも幅の広いレイヤーが作成され、プリントの横にあるラインのようになります。完全に滑らかな側壁を作成するには、高品質のプラスチックを必要とする非常に一貫した押出成形が可能でなければなりません。

2. 温度変化

ほとんどの3Dプリンタはサーミスタを使用してエクストルーダーの温度を調節します。このサーミスタが適切に調整されていない場合、押出機の温度が時間の経過とともに変動する可能性があります。

サーミスタの動作の性質から、この変動はしばしば周期的であり、温度が正弦波パターンによって変化します。

温度が高くなるにつれて、プラスチックは冷たいときとは異なる流れをします。これにより、レイヤーが異なる方向に押し出され、プリントの両面に目立つ周期的な尾根ができます。

適切にサーミスターがきちんと機能するプリンタは、エクストルーダーの温度が+/-3度以内に保つことができるはずです。

印刷中に、3Dプリンタのコントロールパネルからエクストルーダーの温度を監視してみてください。それが3倍以上変化している場合サーミスタを再較正する必要があるかもしれません。

これを行う方法の正確な手順については、プリンタの製造元に問い合わせてください。

3. 機械的な問題

上記のフィラメントの問題、温度変化が原因ではないことが分かっている場合は、機械的な問題の可能性があります。

例えば、印刷中にプリントベッドが揺れたり振動したりすると、ノズルの位置が変わる可能性があります。

別の一般的な問題は、適切に配置されていないZ軸ネジ山付きロッドです。モーターコントローラの不良などが原因です。

ベッドの位置が少し変化しただけでも、印刷される各レイヤーの品質に大きな影響を与える可能性があります。

(訳注:周囲に揺らすようなものがないか確認してみてください。)

振動や鳴動

波打ったような跡は、プリンタの振動やぶれによって印刷面に表示されるパターンです。

通常、このパターンはコーナーのような突然の方向変化の際に引き起こされます。

たとえば、20mm立方体を印刷する場合、エクストルーダーが立方体の異なる面を印刷するときに方向を変更する必要があります。突然の方向の変化が起こると、エクストルーダーの慣性が振動を生じさせ、これが印刷物に影響を与えます。

以下のリストの各原因を調べることで、振動に対処する最も一般的な方法を見ていきます。

1.印刷が速すぎる

現象が起きる最も一般的な原因は、プリンタがあまりにも速く動こうとしていることです。プリンタが突然方向を変えると、これらの素早い動きにより振動を引き起こす可能性のある力が発生します。

プリンタの動きが速すぎると思われる場合は、印刷速度を下げてみてください。

これを行うには、「基本設定」をクリックし、「印刷速度」タブを選択して適切な値を設定します。

2.ファームウェアのアクセラレーション

3Dプリンタに搭載されているファームウェアは、通常、急激な方向の変化を防ぐために加速制御を実装しています。

アクセラレーションを設定すると、プリンタの速度が徐々に上昇し、方向を変更する前にゆっくりと減速します。

プリンタのファームウェアの操作に慣れている場合は、速度の変化が緩やかになるように加速設定を下げてみてください。

これにより、振動や鳴動を低減できます。

3.機械的な問題

問題が解決できなかった場合は、機械的な原因を探しましょう。

例えば、ネジが緩んだりブラケットが破損して過度の振動が発生する可能性があります。プリンタが動作している間にプリンタを注意深く監視し、振動がどこから来ているのかを確認してください。

かつて、このプリンタの機械的な問題にまで遡るユーザーはかなりいました。

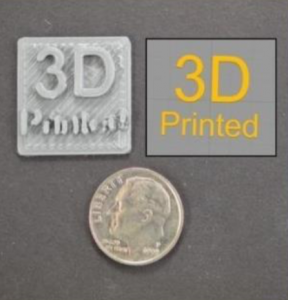

細かいところが印刷されない

プリンタは、サイズが固定されたノズルが含まれており、非常に小さな機能を正確に再現することができます。

例えば、多くのプリンタには、先端に直径0.4mmの穴を有するノズルが取り付けられています。これでほとんどの部品はうまくいきますが、ノズルの直径よりも小さいものを印刷しようとすると、問題が発生する可能性があります。

たとえば、厚さ0.2mmの壁が図面にあり0.4mmのノズルで印刷しようとしていたとします。0.4mmのノズルから0.2mmの押出成形品を正確に製造することはできません。エクストルーダーで出力する幅は常にノズル以上でなければなりません。

このため、Curaの「レイヤー」をクリックすると、ソフトウェアがこれらの小さな機能をプレビューから削除することがあります。

これはあなたの3Dプリンタの現在のノズルを使用して、これらの非常に小さな機能を印刷することはできないことをソフトウェアが示しているのです。

非常に小さな部品を頻繁に印刷する場合は、遭遇する問題が繰り返し発生する可能性があります。これらの小さな部品を正常に印刷するには、いくつかのオプションがあります。下のセクションではそれぞれの例を示します。

1. より厚い部分になるように部品を再設計する

最初の最も明白なオプションは、ノズルの直径よりも大きいパーツのみを含むように再設計することです。

典型的には元のCADパッケージ内の3Dモデルを編集して、小さなフィーチャのサイズを変更します。

小さなパーツを太くしたら、モデルをCuraに再インポートして、作成した3Dモデルをプリンタで再現できるか確認できます。

レイヤーに機能が表示されている場合、プリンタは修正された機能を再現することができます。

2. 先端サイズの小さいノズルを取り付ける

多くの場合、元の3Dモデルを変更することはできません。たとえば、他の人が設計したものやインターネットからダウンロードしたものが該当します。

この場合、より小さなパーツを印刷できるように3Dプリンター用のノズルを変更することを検討してください。ほとんどのプリンタには取り外し可能なノズルチップがあり、これらの交換は非常に簡単です。例えば、

多くのユーザーは0.3mmノズルと0.5mmノズルを購入して使い分けています。

小さなノズルチップサイズを取り付ける方法については、プリンタの製造元に問い合わせてください。

3. 小さな部品の印刷をソフトウェアに強制する

元の3Dモデルを再設計できず、3Dプリンタのノズルが小さいものに交換できない場合は、最後のオプションが1つあります。

これらの小さなパーツを印刷するようにソフトウェアに強制することです。

しかし、これはおそらく印刷品質に影響を与えます。

CURAの場合、 [詳細]をクリックして[ノズルサイズ]タブに移動すると、ソフトウェアがプリンタに使用するエクストルーダーのノズル幅を手動で設定できます。たとえば、ノズルが0.4mmの場合は、0.3mmの手動押出幅を選択して、0.3mmの小さなパーツの印刷を強制させることができます。

しかし、前述したように、ほとんどのノズルではチップのサイズよりも小さい押出量を正確に把握できないため、プリンタを厳密に監視して、適した品質になっているか確認してください。

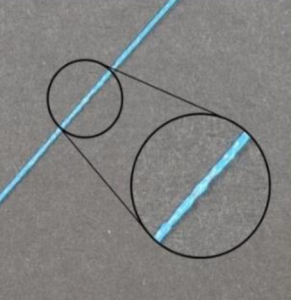

一貫していない太さ

プリンタが正確な部品を作成できるようにするには、一貫した量のプラスチックを押し出す必要があります。この押出しが安定しない場合、あちこちのパーツのプリント品質に影響を与えます。

一貫性のない押出は、通常、プリンタの印刷を注意深く観察することによってみつけられます。

たとえば、プリンタが長さ20mmの直線を印刷しているにもかかわらず、サイズが変わっているように見える場合は、この問題が発生している可能性があります。一貫性のない押出しの一般的な原因を要約し、それぞれに対処する方法を説明します。

1.フィラメントがつぶれている

最初に確認するのは、プリンタに供給されているプラスチックのスプールです。このスプールが自由に回転できるようになっていることを確認する必要があります。

プラスチックがスプールから容易にほどけるようになっていることを確認してください。フィラメントがもつれたり、スプールが自由に回転できるようになっていない場合、フィラメントが均等に押し出されることに影響します。

2.目詰まりしたエクストルーダー

フィラメントが絡まっておらず、押出機に簡単に押し込めるのであれば、次はノズルです。

ノズル内に小さな破片や異物があると、適切な押出しを妨げます。

これを確認する簡単な方法は、3Dプリンタのコントロールパネルを使用して、手動でノズルからプラスチックを押し出してみることです。プラスチックが均等かつ一貫して押出されていることを確認してください。問題が発生した場合は、ノズルを掃除する必要があります。ノズルの内部を適切にクリーニングする方法については、製造元にお問い合わせください。

3. 層の高さが低すぎる

フィラメントが自由に回転しており、押出機が詰まっていない場合は、Cura内のいくつかの設定を確認します。

たとえば、0.01mmのような極端に低い層の高さで印刷すると、プラスチックがノズルを出る量が非常に少ないです。ノズルの下の隙間はわずか0.01mmであり、これはプラスチックが押出機から出るのが簡単ではありません。

お使いのプリンターに合った高さのレイヤーを使用していることを確認してください。

この設定は、[基本]をクリックして[レイヤーの高さ]タブをクリックすると表示できます。非常に小さな層の高さで印刷する場合は、値を大きくして問題が解決したかどうかを確認してください。

4. 劣悪なフィラメント

不定形押出の最も一般的な原因の1つは、使用しているフィラメントの品質です。

低い品質のフィラメントは、プラスチックの粘稠度に影響を与える余分な添加物を含有することがあります。

また不均一なフィラメントの直径であることがあり、これも不均一な押出しを引き起こす原因となります。

最後に、プラスチックは経時的に劣化します。

例えば、PLAは空気中の水分を吸収し、時間が経つと印刷品質が低下します。このため、スプールから水分を取り除くために、多くのプラスチックスプールには乾燥剤が含まれています。フィラメントに問題があると思われる場合は、スプールを交換して、新しい未開封の高品質スプールを試して、問題が解消するかどうか確認してください。

(訳注:再三記載しているとおり、パッケージから出したフィラメントスプールはプリンターに取り付けたままにせず、アンロードして乾燥箱で保管することが好ましい。明らかに品質が低下します。)

5. エクストルーダーの機械的な問題

上記のすべてを確認しても、なおかつ一貫性のない押し出しが続き問題が解決しない場合は、機械的な問題がないかどうかを確認してください。

エクストルーダーは通常、ギアの歯50枚がフィラメントに噛んで、フィラメントを送り出します。

このギアの間隔設定が緩すぎると、歯車の歯がフィラメントを十分に送り出せず、制御するエクストルーダーの能力に影響を及ぼします。お使いのプリンタが確実にフィラメントを送り出せているか確認してください。

The End of the document